Biogazownie

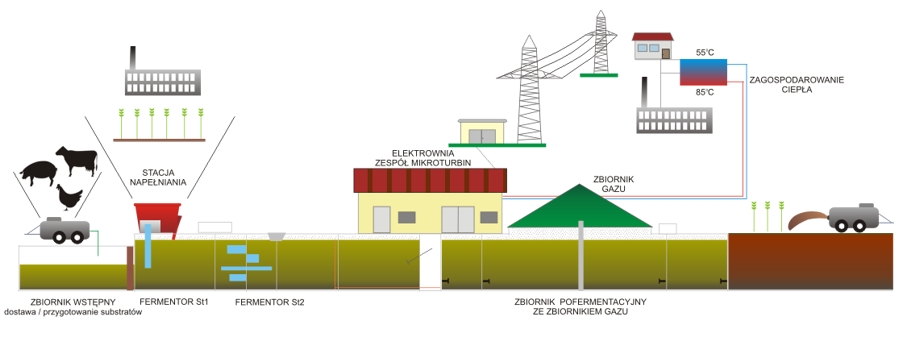

Biogazownia rolnicza to instalacja służąca do produkcji biogazu z surowców pochodzenia roślinnego i zwierzęcego. Biogazownia składa się z zespołu budowli i urządzeń technicznych, takich jak: plac magazynowania i podawania surowca, zespół fermentatorów, stacja techniczna – pompownia, zbiornik końcowy na przefermentowane substraty, układ chłodzenia i oczyszczenia biogazu, moduł kogeneracyjny, transformator, sterownia i analizy gazu.

W przypadku biogazowni utylizacyjnej konieczne są urządzenia zapewniające sterylizację, homogenizację oraz wykorzystanie bioflitrów. Podstawą do funkcjonowania biogazowni jest dostęp do surowców pochodzenia roślinnego i zwierzęcego, które w procesie fermentacyjnym przekształcane są w biogaz. Skład biogazu oraz jego ilość zależą głównie od składu chemicznego podawanych fermentacji związków organicznych, zachowania warunków procesu fermentacji oraz czasu przebywania substratów w reaktorze.

Powstały biogaz może zostać bezpośrednio spalony w zespole kogeneracyjnym na potrzeby produkcji energii elektrycznej i cieplnej lub po oczyszczeniu do wartości gazu ziemnego wprowadzany do gazociągu sieci dystrybucyjnej. Ilość powstającego biogazu oraz jego kaloryczność ma zasadniczy wpływ na ilość wyprodukowanej energii elektrycznej lub ilość wpompowania biometanu do sieci gazociągu zewnętrznego.

Ze względu na warunki ekonomiczne, planując budowę biogazowni należy dobrać lokalizacje budowy w obrębie do 12km od źródła dostawy surowca.

Budowa biogazowni to nie tylko korzyści ze sprzedaży energii elektrycznej, cieplnej lub gazu, świadectw pochodzenia, masy pofermentacyjnej jako nawozu naturalnego ale też możliwość świadczenia usługi utylizacyjnej.

Warunkiem uzyskania zaplanowanych korzyści jest odpowiedni dobór substratów i technologii, dlatego istotne jest przeprowadzenie niezbędnej analizy na wstępnym etapie projektowania.

JAK DZIAŁA

Jak działa biogazownia rolnicza? Kilka podstawowych informacji o funkcjonowaniu biogazowni.

Instalacja produkcji biogazu dobierana jest w zależności od stosowanych substratów (zawartości suchej masy, składu, pochodzenia itp.), ilości substratów, techniki procesowej, objętości zbiorników, wielkość agregatu kogeneracyjnego do skojarzonego wytwarzania energii elektrycznej i ciepła. Skład biogazu oraz jego ilość zależą głównie od składu chemicznego podawanych fermentacji związków organicznych, zachowania warunków procesu fermentacji oraz czasu przebywania substratów w reaktorze.

Etapy procesu technologicznego biogazowni:

dostarczenie, składowanie i przygotowanie substratów

wprowadzenie substratów (wsadu) do komory fermentacyjnej

fermentacja – uzyskanie biogazu

uzdatnianie i wykorzystanie biogazu

zagospodarowanie odpadów pofermentacyjnych

Substraty w postaci płynnej jak i substraty które są zanieczyszczone np. ziemią dostarczane są do zbiornika wstępnego przygotowania masy. Zbiornik wstępny wyposażony jest w tzw. zgarniacz piasku, który oczyszcza dno zbiornika niedopuszczając do osiadania zanieczyszczeń na dnie zbiornika. Substraty stałe wprowadza się do zbiorników za pomocą specjalnych stacji dozujących, które zapewniają dobowe zaopatrzenie w substrat. Kontenery podawcze wyposażone są w wagę, która pozwala na dokładne dozowanie substratu wg założeń technologicznych Niektóre substraty z przetwórstwa rolno – spożywczego wymagają również higienizacji lub pasteryzacji w specjalnie do tego celu zaprojektowanych ciągach technologicznych. Dostarczone substraty w fermentatorze głównym jak i w komorze drugiego stopnia są przy pomocy zestawu mieszadeł wprowadzone w ruch wirowy co pozwala na pełne przemieszanie masy i jej odgazowanie. Powstały biogaz gromadzony jest w zbiorniku biogazu wykonany z elastycznej folii. Przy pomocy wentylatora wytworzony biogaz podany jest na układ schodzenia i przygotowania do spalenia w BHKW. Ze spalenia biogazu otrzymujemy energię elektryczną i ciepło. Wytworzone energie są wykorzystane wg założeń technologicznych. Powstała masa z procesu fermentacyjnego nazywana potocznie masą pofermentacyjną jest bardzo dobrym nawozem naturalnym który posiada bardo bogate NPK i jest wykorzystany do nawożenia pól uprawnych.

BHKW

Biogazowe zespoły prądotwórcze BHKW

W projektowanych biogazowniach w technologii ITEO stosujemy zespoły prądotwórcze BHKW dostarczane przez naszego Partnera firmę Biogas Hochreiter GmbH. Zespól prądotwórczy przystosowany jest do zasilania biogazem o zawartości metanu od 40% (objętościowo). Podstawowa część silnika gazowego jest wyrobem markowego producenta niemieckiej firmy DEUTZ. Silnik gazowy jest konstrukcją o wysokiej żywotności w pracy ciągłej przez ponad 110.000 motogodzin. Czas eksploatacji do remontu głównego to 64.000 motogodzin. Wszystkie zespoły kogeneracyjne BHKW posiadają wymagane oznakowania i normy wyrobu CE.

W skład Gazowego Zespołu Prądotwórczego wchodzi:

Silnik gazowy firmy DEUTZ typu MWM-TCG

Prądnica synchroniczna o częstotliwości 50 Hz, napięciu 0,4 kV

Automatyczny regulator napięcia prądnicy zapewniający stabilność napięcia +/- 0,5 %

Układ poziomych chłodnic, zamontowany poza pomieszczeniem agregatu, lub na dachu kontenera.

4 sztuki baterii rozruchowej 24V

Wyłącznik główny zespołu z zabezpieczeniem przeciążeniowym i zwarciowym z napędem silnikowym

Zespół tłumików wydechu które zapewniają poziom hałasu poniżej 79 dB z odległości 1m od wylotu

Amortyzatory antywibracyjne, które eliminują stosowanie wykonania specjalnych fundamentów

Układ samoczynnego uzupełniania oleju smarnego w silniku wraz ze zbiornikiem oleju

Prostownik do automatycznego ładowania akumulatorów

Układ automatycznej kontroli i nadzoru pracy zespołu, zapewniający bezobsługową prace zespołu, zapewniający pełną kontrolę pracy silnika i prądnicy ze szczególnym uwzględnieniem parametrów wyjściowych oraz stanów awaryjnych. Układ umożliwia nadzór oraz automatyczną pracę równoległą z siecią zewnętrzną.

Instalacja gazowa do współpracy z zespołem:

Główny ręczny zawór odcinający

Stabilizator ciśnienia gazu

Analizator biogazu

Filtry gazu

Podwójny elektrozawór odcinający

Przerywacz płomieni

Regulator podania gazu (elektronicznie sterowany), co pozwala agregatowi zachować normy emisji szkodliwych związków w spalinach

Elementy modułu odzysku ciepła:

Zbiorczy wymiennik woda-woda do oddawania ciepła od całego systemu

Wymiennik spaliny-woda do odzysku ciepła ze spalin wylotowych silnika

Czujniki, zawory oraz armatura niezbędna dla zapewnienia prawidłowej pracy bloku

Izolacje termiczne zabezpieczone osłoną z blachy cynkowej lakierowanej

Konstrukcja stelaży do mocowania elementów układu odzysku ciepła

Dane techniczne:

Zużycie gazu uzależnione jest od składu gazu zasilającego np. BHKW 1000 kW zużywa około 8,1 Nm3/min

Sprawność elektryczna 42,5%

Sprawność termiczna 43,7%

Dopuszczalna szybkość zmian ciśnienia gazu z zasilaniem 0,3 kPa/min

Betonowy kontener agregatu o wymiarach: dl. 12m; szer. 3m; wys. 3m z płytami dźwiękochłonnymi, poziomu hałasu 72 dB z odległości 1m

Oferta naszej firmy obejmuje dostawę agregatu wraz z jego posadowieniem, podłączeniem do istniejących instalacji (elektrycznej, gazowej, ciepłowniczej, wentylacyjnej), oraz uruchomienie zespołu. Dla zapewnienia prawidłowej obsługi przekazanych urządzeń, prowadzimy szkolenie personelu w zakresie eksploatacji oraz bieżącej konserwacji.

BIOGAZ HOCHREITER

Technologia i zalety biogazowi Firmy Hochreiter

Podstawą biogazowi są fermentatory, w których przebiegają procesy biologiczne, gdzie uwalniają się agresywne związki gazów. Dlatego Biogas Hochreiter wykorzystuje bardzo odporne na korozje materiały z których wykonane są fermentatory jak i cale oprzyrządowanie techniczne.

Zbiorniki fermentacyjne projektowane są jako całkowicie lub w większej części ukryte w ziemi, co pozwala na zachowanie naturalnego krajobrazu otoczenia i nie narusza wygładu gospodarstwa.

System dwóch żelbetowych zbiorników „zbiornik w zbiorniku” pozwala nam na obniżenie nakładów na termoizolacje fermentatora i łatwiejsze dostarczenie substratów do fermentatora. Takie rozwiązanie minimalizuje nam konieczność przepompowywania masy fermentacyjnej pomiędzy częściami technologicznymi, pozwala zaoszczędzić energie elektryczna, ponieważ materiał przechodzi pomiędzy poszczególnymi stopniami za pomocą tzw. przelewu „naczyń połączonych”.

Stosowanie mieszadeł masy fermentacyjnej typu Mississippi w układzie pionowym lub poziomym pozwala na utrzymanie masy w ciągłym, stałym ruchu wirowym.

Ponad 25 letnie doświadczenie firmy Biogas Hochreiter w branży biogazowni pozwoliło opracować najbardziej bezpieczne i ekonomiczne rozwiązania techniczne, łatwego dostępu do urządzeń podczas napraw, serwisowania i sterowania. Zaopatrzenie w całą gamę elementów pomiarowych i regulujących związanych z rożnymi stopniami systemu automatyki i wizualizacji procesów z możliwością zdalnego sterowania i obserwacji z wykorzystaniem połączeń telefonicznych jak i innych internetowych

Główne zalety stacji biogazowych Grupy ITEO

kompaktowy układ elementów budowlanych i urządzeń technologicznych

kaskadowe zestawy kogeneracyjne

solidny i skuteczny system mieszadeł, umożliwiający wymieszanie materiału z większą zawartością masy suchej w całej pojemności fermentatora

niskie wymagania na zużycie energii na własną eksploatacje, minimalizacja koniecznego przepompowywania materiału pomiędzy poszczególnymi częściami technologicznymi

długoterminowa niezawodność w eksploatacji poszczególnych części jak również urządzeń jako całości

łatwy dostęp do agregatów podczas napraw i serwisowania

wydajne i niezawodne jednostki kogeneracyjne, z wygodnym dla użytkownika systemem obsługi

proste sterowanie urządzeniami technologicznymi wyposażone w cały zestaw elementów pomiarowych i regulujących stopniami systemu automatyki i wizualizacji , wszystko z możliwością zdalnego sterowania

SUSZARNIE

Suszarnie masy pofermentacyjnej

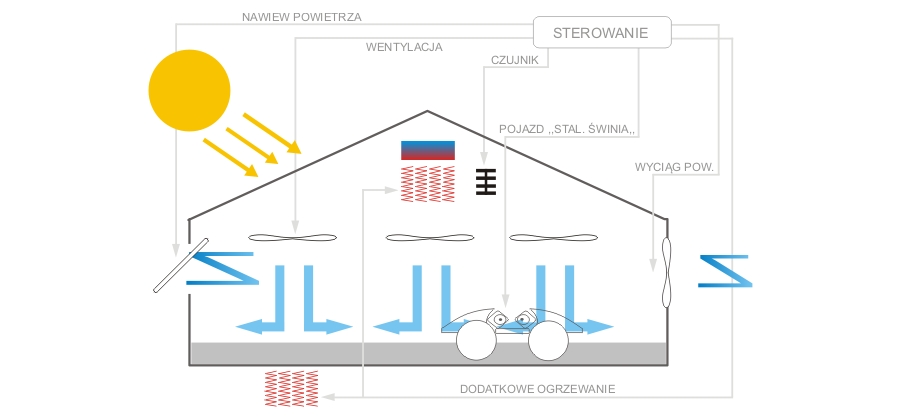

Opłacalność biogazowi można poprawić poprzez wykorzystanie ciepła powstałego ze spalania biogazu. Przesył ciepła na duże odległości ze względu na duże straty ciepła staje się mało opłacalny, dlatego proponujemy Państwu wykorzystanie ciepła do suszenia masy pofermentacyjnej w suszarniach typu Thermo-System.

Nasz Partner Firma Agro Energie Hohenlohe GmbH & Co.KG współpracując z Thermo-System Industrie & Trocknungstechnik GmbH zastosowali innowacyjne rozwiązania suszenia wykorzystując ciepło spalin powstałe ze spalania biogazu w mikro gaz turbinach. Schemat suszarni przedstawiony jest na schemacie

Przedstawiona suszarnia przypomina konstrukcją znane nam szklarnie ogrodowe. Jest to szczelna betonowa wanna wysokości ca. 120cm.Na ściankach wanny zamontowana jest lekka konstrukcja szkieletowa hali, która przykryta jest specjalną termiczną folią. Do suszenia masy wykorzystywane jest ciepło spalin MGT o bardzo niskiej emisji związków, które specjalnym kanałem doprowadzane jest do suszarni. Przepływ powietrza regulowany jest automatycznie.

BIOGAZ JAK BIOMETAN

Jedną z możliwości stabilizacji rynku gazowego w naszym kraju jest produkcja biogazu z możliwością jego oczyszczenia i wpompowania do sieci zewnętrznej dystrybucji. Biogaz jest paliwem gazowym wytwarzanym przez mikroorganizmy w warunkach beztlenowej fermentacji. Jest mieszaniną metanu i dwutlenku węgla. Ilość zawartego w biogazie metanu zależy w głównej mierze od rodzaju biodegradowalnej materii. Wyprodukowany biogaz o zawartości np. 54% CH4 i 43 % CO2 może zostać podany na silnik gazowy gdzie metan spalając się wytwarzy energię elektryczną i cieplną. Możemy też podać biogaz na stację oczyszczania biogazu ( np. zmiennociśnieniową PSA) i oczyścić go do wartości gazu ziemnego o zawartości CH4 96%.

Uszlachetnienie biogazu do parametrów zbliżonych do gazu ziemnego o zawartości metanu od 92 % do 96% z powodzeniem pozwala nam wpompować go już jako biometan do zewnętrznej sieci dystrybucji gazu lub zastosować w transporcie jako paliwo dla pojazdów ( pod warunkiem, że pojazdy takie zaopatrzone są w instalację na gaz ziemny).

Biometan i gaz ziemny mogą być używane w takich samych pojazdach, mogą być przechowywane i dystrybuowane przez ten sam system tankowania. Ich stosowanie i podaż mogą być wzajemnie wspierane. W krajach Skandynawii i Europie Zachodniej zastosowanie biometanu jako gazu wspierającego jest bardzo rozpowszechnione.

Firma ITEO przy współpracy z niemiecką firmą Carbotech zaprojektowała pierwszą na terenie Polski instalację oczyszczania biogazu ( przez zastosowanie zmiennociśnieniowej technologii PSA )z przeznaczeniem wpompowania biometanu do zewnętrznej sieci dystrybucyjnej gazu. Biogaz może nie tylko być paliwem do produkcji energii elektrycznej i cieplnej, może okazać się już w niedalekiej przyszłości jednym z najlepszych odnawialnych źródeł energii oraz efektywnym paliwem alternatywnym w transporcie i wspierającym paliwem dla gospodarstwa domowego.

W Polsce na chwilę obecną biogaz jest postrzegany jako nowe paliwo, które może być źródłem korzyści środowiskowych i ekonomicznych. W 2013 roku Polska ma wyprodukować około 1 mld m3 biogazu -takie są założenia programu przygotowanego przez Ministerstwo Rolnictwa z możliwością jego podwojenia. Eksperci potwierdzają, że Polska posiada wiele niewykorzystanych odpadów powstałych w rolnictwie i przetwórstwie rolno – spożywczym, które zamiast trafiać na wysypiska lub do utylizacji mogą być znaczącym źródłem biogazu a następnie biometanu.

OFERTA

ITEO wprowadzając najnowsze rozwiązania i innowacyjną technologię w dziedzinie energii odnawialnej, współpracuje z wieloma zaprzyjaźnionymi firmami na polskim i niemieckim rynku branży ekologicznej. Wieloletnie doświadczenie i ilość zrealizowanych obiektów świadczą o wysokiej klasie. Nasi Partnerzy to ponad 25 lat doświadczeń i setki zrealizowanych obiektów. Oferujemy pełen wachlarz usług w zakresie:

1. Analiza wstępna

2. Doradztwo na etapie podejmowania decyzji inwestycyjnej

3. Wsparcie dla inwestora w procesie uzyskiwania decyzji administracyjnych związanych z realizacją projektu

4. Wykonanie raportu środowiskowego z decyzją środowiskową

5. Doradztwo w zakresie techniczno-ekonomicznym

6. Projektowanie instalacji biogazowej

7. Wykonanie projektu budowlanego z pozwoleniem na budowę

8. Wdrożenie technologii wytwarzania biogazu wg. licencji Biogas Hochreiter

9. Wykonawstwo biogazowni pod klucz

10. Uruchomienie i nadzór biotechniczny

11. Obsługa i serwisowanie

12. Doradztwo w zakresie finansowania biogazowni

Celem Grupy ITEO jest zapewnienie inwestorowi pełnego zakresu obsługi zarówno procesu budowy jak i eksploatacji i serwisu biogazowni.